عملیات آستنیت کردن و مارتنزیت دو مرحله مهم در فرآیند تغییر ساختار کریستالی فولادها هستند. این دو مرحله با یکدیگر در ارتباط وابسته هستند. در واقع، عملیات آستنیت کردن اولین مرحله برای تولید ساختار مارتنزیت است. در ادامه به بررسی بیشتر این عملیات و انواع مارتنزیت میپردازیم.

چه ارتباطی بین عملیات آستینت کردن و مارتنزیت وجود دارد؟

عملیات آستنیت کردن و مارتنزیت دو مرحله مهم در فرآیند تغییر ساختار کریستالی فولادها هستند. این دو مرحله با یکدیگر در ارتباط وابسته هستند. در واقع، عملیات آستنیت کردن اولین مرحله برای تولید ساختار مارتنزیت است.

در فرآیند آستنیت کردن، فولاد به دماهای بالاتر از دمای تبدیل پایین (A1) گرم میشود تا به فاز آستنیت تبدیل شود. سپس، با سرعت خنک شدن سریع، فولاد از حالت آستنیت به ساختار مارتنزیت تبدیل میشود. این سرعت خنک شدن سریع برای ایجاد ساختار مارتنزیت از اهمیت بالایی برخوردار است.

بنابراین، عملیات آستنیت کردن، مرحله اول برای تولید ساختار مارتنزیت است. سپس با خنک شدن سریع، ساختار مارتنزیت در فولاد شکل میگیرد. این ساختار مارتنزیت، به عنوان یکی از ساختارهای فرآیند تغییر ساختاری فولاد، تاثیر بسزایی بر خواص مکانیکی و سختی فولاد دارد.

عملیات آستینت کردن چیست؟

عملیات آستنیت کردن (austenitization) در فولاد و آلیاژهای آهنی به معنای گرم کردن آنها به دماهای بالاتر از دمای تبدیل پایین (A1) است تا ساختار آستنیتی شکل بگیرد. اگر فولاد تا دمای بالاتر از دمای تبدیل بالا (A3) گرم شود، تمامی فولاد به فاز آستنیت تبدیل میشود. آستنیت زایی یا آستنیته کردن فولاد برای یکنواخت کردن غلظت کربن در کریستالهای آستنیت ضروری است و به عنوان کلید کنترل سختی در فرآیندهای سخت کردن فولاد شناخته میشود.

آستنیت کردن تابعی از درجه حرارت و زمان است، اما عامل درجه حرارت در این فرآیند مهمتر از زمان است. به عبارت دیگر، فولاد یا آلیاژهای آهنی تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت، حرارت داده میشوند. در دماهای آستنیت کردن، ساختار کریستالی بازتر آستنیت، قابلیت جذب کربن از کاربید آهن را دارد.

مراحل عملیات آستنیت کردن

فرایند آستنیت کردن معمولاً شامل مراحل زیر است:

آمادهسازی: فلز یا آلیاژ به شکل مورد نظر برای آستنیت کردن آماده میشود. این شامل تمیز کردن سطح، برش و شکلدهی قطعات میشود.

حرارت رسانی: قطعات فلزی یا آلیاژی در محیط حرارتی، مانند کوره یا محفظه حرارتی قرار میگیرند. در این مرحله، دما به حدی بالا افزایش مییابد تا ساختار فلز یا آلیاژ به صورت آستنیتی تبدیل شود. دما و زمان مورد نیاز برای حرارت دادن به صورت متناسب با نوع فلز یا آلیاژ و خواص مورد نظر تعیین میشود.

نگهداشت حرارتی: در این مرحله، فلز یا آلیاژ در دمای آستنیتی نگه داشته میشود تا ساختار آن بهطور یکنواخت تغییر کند. این مرحله معمولاً برای اطمینان از تبدیل کامل ساختار استفاده میشود.

4. خنک کردن: پس از نگهداشت حرارتی، قطعات فلزی یا آلیاژی از دمای آستنیتی خارج میشوند و به سرعت خنک میشوند. این عمل به شکل مورد نظر در ساختار و خواص نهایی تاثیر میگذارد. خنک کردن ممکن است به صورت طبیعی با اجازه قطعه به دمای اطراف خنک شود یا به صورت مصنوعی با استفاده از روشهای خنک کننده انجام شود.

پس از اتمام فرایند آستنیت کردن، ساختار فلز یا آلیاژ به شکل آستنیتی تبدیل میشود. این ساختار میتواند به عنوان پایهای برای فرایندهای دیگری مانند تصلبپذیری، تصلبسازی یا ترموشکلدهی استفاده شود.

مارتنزیت چیست؟

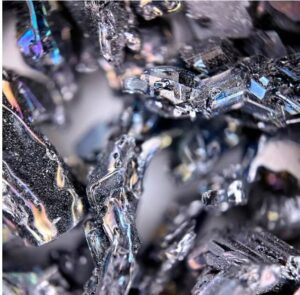

مارتنزیت یک ساختار فلزی خاص است که به طور عمدی در فولاد ایجاد میشود. این ساختار با استفاده از عملیات حرارتی سرد شدن تشکیل میشود و دارای ساختار ظاهری ریز و سوزنی است. فرایند تشکیل مارتنزیت به استحاله معروف است.

مارتنزیت در دماهای پایینتر از دگرگونی پرلیتی ایجاد میشود و در فولاد به صورت سوزنهای ریز شکل میگیرد. این ساختار نه تنها در فولاد، بلکه در آلیاژهای غیرآهنی مانند آلومینیوم، طلا، کادمیم و مس نیز قابل ایجاد است. با این حال، خواص مارتنزیت در فولاد با سایر آلیاژها متفاوت است.

فرایند سریع سرد شدن آستنیت، باعث میشود که اتمهای کربن فرصت کافی برای خروج از ساختار نیابند و در شبکه هشتوجهی BCC محبوس شوند. این باعث تغییر شبکه بلوری به BCT (Body Centered Tetragonal) میشود. درصد کربن، اندازه دانههای آستنیت و عناصر آلیاژی نیز بر شرایط سریع سرد شدن مارتنزیت تأثیر دارند. افزایش درصد عنصر آلیاژی منجر به کشیدهتر شدن بلور مارتنزیت میشود.

انواع ساختار مارتنزیت

بله، صحیح است که انواع ساختار مارتنزیت عمدتاً به دو دسته مارتنزیت لایهای و مارتنزیت بشقابی تقسیم میشوند. در فولادهای کم کربن و کربن متوسط، ساختار مارتنزیت لایهای شکل میگیرد، در حالی که در فولادهای پرکربن، ساختار مارتنزیت بشقابی شکل میگیرد.

مارتنزیت لایهای:

متشکل از تشکیل لایههای مارتنزیتی است. این نوع ساختار مارتنزیت در فولادهای کمکربن یا دارای کربن متوسط تشکیل میشود. حداقل میزان کربن مورد نیاز برای تشکیل مارتنزیت لایهای در فولادهای کمکربن ۰.۳ درصد است. مارتنزیتهایی که در مواد با کربن کمتر از ۰.۳ درصد تشکیل میشوند، سختی کمتری دارند و ارزش مکانیکی کمتری دارند که برای کاربردهای فنی مناسب نیستند.

مارتنزیت بشقابی:

فاز مارتنزیت بشقابی در فولادهای پرکربن و حتی آلیاژهای آهنی دیگر مانند آهن-نیکل ایجاد میشود. در این نوع، تیغههایی با ساختار درشت و سوزنی شکل توسط آستنیت باقیمانده احاطه میشوند. اگر این تیغهها به صورت متقاطع باشند، میتواند منجر به ترک خوردن شود.

با این حال، در فولادهای ریزدانه احتمال تشکیل ترک مویی کمتر است زیرا تیغههای ایجاد شده ظریفتر هستند. اما در ساختارهایی مانند آهن و نیکل، مواد منعطفتر بوده و ترک ایجاد نمیشود. برای جلوگیری از ترکها، از عملیات مارتمپر استفاده میشود.

مارتنزیت مخلوط:

این نوع مارتنزیت دارای ویژگیهای ساختاری مارتنزیت لایهای و بشقابی است و درصد کربن آن بین ۰.۶ تا ۱ درصد است. با افزایش مقدار کربن، مارتنزیت تولید شده ویژگیهای مارتنزیت بشقابی را بیشتر نشان میدهد.

سخن آخر

عملیات آستنیت کردن و مارتنزیت دو فرایند مرتبط در فرآیندهای تغییر ساختاری فولاد هستند. عملیات آستنیت کردن با گرم کردن فولاد به دماهای بالاتر از دمای تبدیل پایین، فرآیند تشکیل فاز آستنیت را آغاز میکند. سپس با خنک شدن سریع، ساختار مارتنزیت در فولاد شکل میگیرد.

ساختار مارتنزیت باعث افزایش سختی و خواص مکانیکی فولاد میشود. بنابراین، عملیات آستنیت کردن برای تولید ساختار مارتنزیت ضروری است و این فرایند برای کنترل سختی و خواص مکانیکی فولادها بسیار مهم است.

فرایند آستنیت کردن معمولاً شامل مراحلی از جمله آمادهسازی، حرارت رسانی، نگهداشت حرارتی و خنک کردن، میشود.