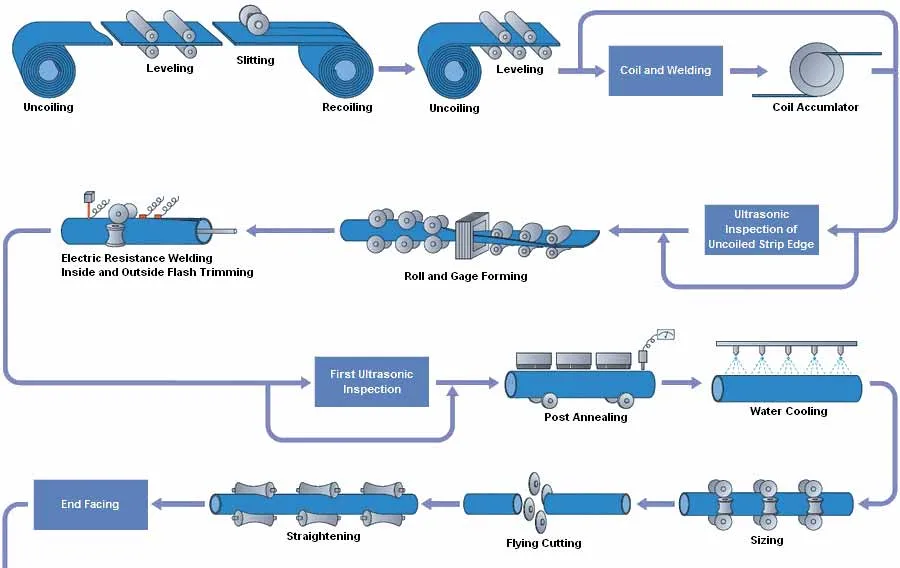

فرآیند تولید لوله مانیسمان

لوله های مانیسمان که در بازار با عنوان لوله های بدون درز نیز شناخته میشوند از لحاظ ظاهری مشابه استوانه هستند و فاقد هر گونه درزی می باشند. از این لوله های فوق العاده میتوان در موارد بسیاری استفاده کرد که از میان آن ها میتوان به انتقال آب، نفت و گاز، انتقال فاضلاب صنعتی و شهری اشاره کرد.

این محصولات دارای یکپارچگی ساختاری بینظیری هستند که این ویژگی به نحوه ساخت آن ها مربوط میشود..در این مطلب قصد داریم فرآیند تولید لوله مانیسمان را مورد بررسی قرار دهیم. اگر جزء افرادی هستید که به کسب اطلاعات بیشتر در این زمینه علاقه دارید این مطلب مخصوص شماست.

روش تولید لوله مانیسمان

برشکاری

اولین مرحله در فرآیند تولید لوله مانیسمان برشکاری است. برای انجام این کار شمش فولادی را در ابعاد مناسب برش میدهند. استفاده از شمش های فولادی مرغوب باعث میشود که لوله های مانیسمان با کیفیت بالایی تولید شوند و ضایعات حاصل از پروسه تولید آن ها نیز بسیار کم باشند.

گرمادهی

دومین مرحله از پروسه تولید لوله مانیسمان گرمادهی است که این فرآیند با کمک کوره های القایی الکتریکی انجام میشود. این کار را تا زمانی ادامه میدهند که قطعه به حرارت مطلوب و سرخی مناسبی برسد.

گرد کردن شمش گداخته

در این مرحله از ساخت لوله مانیسمان شمش های فولادی که به شکل استوانه نیستند را برای ادامه پروسه تولید و کاهش خطا به حالت استوانه ای در می آورند. برای انجام این مرحله شمش های گداخته را از چندین غلتک دوار عبور میدهند که خروجی کار شمش های فولادی به شکل استوانه ای خواهد بود.

شلیک سمبه

شلیک سمبه از دیگر مراحل فرآیند ساخت لوله مانیسمان است که در آن سمبه را همانند یک گلوله فشنگ با سرعت زیاد به بخش مرکزی استوانه شلیک کرده تا از آن عبور کند. این کار باعث میشود که طول استوانه در حد زیادی افزایش پیدا کند.

تاب گیری

در اثر شلیک سمبه ممکن است روی لوله ها ناصافی هایی به وجود آیند به همین دلیل زمانی که لوله هنوز به حالت گداخته است آن را به وسیله غلتک های دوار تاب گیری میکنند.

خارج نمودن سمبه

در این مرحله از ساخت لوله های مانیسمان سمبه را به وسیله جک از درون قطعه خارج میکنند. زمانی که سمبه در حال خارج شدن از لوله است آبپاشی اندکی روی آن انجام میدهند که باعث میشود دمای لوله کاهش پیدا کند.

کشش گرم لوله فولادی

در این مرحله از فرآیند ساخت لوله مانیسمان طول لوله های فولادی افزایش پیدا میکند و با کاهش ضخامت سایز لوله ها نیز کم میشود. در این پروسه ضخامت هر سایز لوله باید با استانداردها مطابقت داشته باشد.

خنک کردن لوله

اکنون نوبت به خنک کردن لوله ها میرسد. پس از طی کردن مراحل قبلی لوله بخشی از حرارت خود را از دست میدهد به همین دلیل آن را از درون تونل آبپاشی عبور میدهند.دمای پایین آب باعث میشود که دمای لوله نیز کاهش پیدا کند.

اسید شویی

طی پروسه ساخت لوله مانیسمان ضایعاتی در سطوح خارجی و داخلی آن مشاهده میشوند که در جهت تمیز کردن و از بین بردن آن ها از اسید شویی بهره میبرند.

کونیک و ماشین کاری

در این مرحله از فرآیند تولید لوله های بدون درز قسمت های ابتدایی و انتهایی لوله به صورت کامل از پلیسه زدوده میشوند.در این مرحله سفارش مشتری است که تعیین میکند پروسه ماشین کاری لوله مانیسمان به شکل تخت یا کونیک انجام شود.

سمباده کاری و پولیش

این مرحله توسط تولید کنندگان معتبر لوله های مانیسمان انجام میشود که با پولیش کاری سطح خارجی لوله، ظاهر و کیفیت بینظیری را در آن ایجاد میکنند.

رنگ کاری

رنگ کاری از آن دسته مراحلی است که بر اساس سفارش مشتری صورت میگیرد.نوعی رنگ پرایمر وجود دارد که توسط آن سطح لوله های مانیسمان راعایق میکنند.

بسته بندی

آخرین مرحله از تولید لوله های بدون درز مربوط به بسته بندی آن ها میشود. بسته بندی این لوله ها به تعداد مصوب شده در کارخانه یا در برخی شرایط بر اساس سفارش مشتری صورت میگیرد.

کارخانه های تولید کننده داخلی لوله های مانیسمان

- مجموعه لوله دقیق کاوه ایرانیان

- شرکت ملی صنعت فولاد ایران

- شرکت پروفیل فولادی اصفهان

- گروه لوله گستر اسفراین

کارخانه های تولید کننده خارجی لوله های مانیسمان

- Jindal Group

- Pearlitesteel

- TPCO Enterprise

- Prosaic Steel & Alloys

- VALLOUREC

- APITCO Limited

برای خرید یا کسب اطلاعات بیشتر در مورد لوله های مانیسمان میتوانید با شماره های درج شده در سایت آهن میرحسینی تماس بگیرید.