فولاد سمانته

کاتالوگ فولاد سمانته

برای دانلود کاتالوگ فولاد سمانته بر روی دکمه کلید کنید.

همانطور که میدانید زندگی امروز بشر با عناصر بسیاری عجین شده است. یکی از همین عناصر، فولاد است. فولاد های سمانته جز فولاد هایی ساده با کربنی کم هستند. اما روش هایی در تولید وجود دارد که می توان به عنوان کربن دهی بالا از آن ها یاد کرد. در واقع اگر این میزان افزایش یابد، فولاد پرکربن می شود. فولاد های نیکل دار و فولاد های فاقد نیکل از دسته بندی های فولاد های سمانته هستند. استفاده از فولاد سمانته دارای کاربرد صنعتی بسیار بالایی است. چرا که به دلیل دارا بودن سطح سخت و چقرمگی می تواند در بسیاری از موارد نیاز انسان را برطرف سازد. از جمله ویژگی های دیگری که فولاد سمانته دارد، مقاومت در برابر ضربه است. علاوه بر مقاومت؛ دارای استحکام مکانیکی هم هستند. قطعات فولادی دارای دسته جات بسیاری در زمینه عملیات حرارتی برای سخت کردن هستند.

بررسی فولاد های سمانته

فولاد های سمانته به فولاد های سخت شده هم معروف هستند. که دارای آلیاژ هایی چون: منگنز، سیلیسیم، کروم، مولیبدن و نیکل هستند. همچنین به صورت حرارت کربن دهی تولید می شوند. فولاد های سمانته که به صورت ساده کربنی و یا کم آلیاژ هستند. می توان سطح کربن دهی آن ها را افزایش داد. به صورتی که پس از سرد شدن ساختار آن ها از دمای آستنیته شدن، در زمینه مارتنزیتی به سختی تبدیل می شود. در صورت اینکه دارای سطح مقاوم در برابر سایش و ویژگی های دیگری چون ارائه میکروساختار به عنوان دارا بودن سختی کربن بر مغزی نرم و مقاوم ضربه مواردی را اعمال می کند. مغز قطعه ای که کربن داده شده است دارای انعطاف پذیری بسیار خوبی است. در نتیجه فولاد های سمانته به دلیل داشتن عناصر مهم دارای سختی بسیار هستند. این عناصر باعث سخت شدن فولاد می شود.

مزایا و معایب فولاد های سمانته در چیست؟

همانطور که می دانید هر چیزی اگر دارای مزایایی باشد، معایبی هم دارد. این فولاد دارای کاربرد وسیعی است. اما می تواند در کنار ویژگی هایی که ارائه می دهد معایبی را با خود به دنبال داشته باشد. مزایا و معایب آن را در ادامه بررسی می کنیم.

مزایای فولادهای سمانته

- مقاومت بالایی در برابر پیچش در آن ها دیده می شود.

- در برابر فشار مقاومت از خود نشان می دهند.

- دارای سخت پذیری بالا در سطح خود هستند

- ماشینکاری مطلوب یکی دیگر از مزیت های آن است

- مقاومت بالایی در برابر سایش دارند

- چقرمگی مطلوب آن ها باعث کاربری بسیار آن ها می شود.

معایب فولادهای سمانته

- ویژگی چون سخت پذیری در این فولاد به صورت سطحی ارائه می شود.

- عمقی در آن دیده نمی شود.

ویژگی های فولاد سمانته

- فولاد سمانته سطحی سخت اما مغزی نرمی دارد.

- استقامت بالا در برابر سایش

- مقاوم و با دوام در برابر ضربه و فشار

- مقاوم در برابر ترک خوردگی و پوسته پوسته شدن

- قابلیت شکل پذیری در دمای کم

- قابلیت ماشین کاری مناسب

- قابلیت جوشکاری مناسب

کاربرد فولادهای سمانتاسیون

فولاد سمانتاسیون در صنایع مختلف من جمله حمل و نقل و خودرو سازی، ابزارآلات صنعتی و غیره بسیار مورد استفاده قرار می گیرد.

- صنایع حمل و نقل

خودرو سازی و کشتی سازی و قطعات صنعتی که نیاز دارند بدنه یا سطوح سخت با مقاومت بالا در برابر سایش و ضربه داشته باشند.

- نیرو گاه برق و آبی

چرخ دنده های توربین بخار ، ژنراتور های توربین بادی، قطعات دکل های حفاری

- آهنگری و ابزار آلات صنعتی

- ماشین ابزار

- و شفت و قطعات کوپلینگ

- جرثقیل های ساختمانی

- ماشین ها و تجهیزات خاک برداری

آنالیز شیمیایی و عناصر فولاد سمانته

فولاد سمانته متشکل از عناصر بسیاریست که مهمترین شان عبارتند از:

- کربن (C)

- نیکل (Ni)

- منگنز (Mn)

- سیلیسیوم (Si)

- کروم (Cr)

- مولیبدن (Mo)

- فسفر (P)

- گوگرد (S)

| گرید فولاد | کربن (C) | نیکل (Ni) | منگنز (Mn) | سیلیسیم (Si) | کروم (Cr) | مولیبدن (Mo) | فسفر (P) | گوگرد (S) |

|---|---|---|---|---|---|---|---|---|

| 1.6523 | 0.2 | 0.55 | 0.8 | 0.4 | 0.53 | 0.2 | ||

| 1.6587 | 0.18 | 0.55 | 1.55 | 0.4 | 1.65 | 0.3 | ||

| 1.7131 | 0.17 | 1.3 | 0.4 | 1 | 0.025 | 0.035 | ||

| 1.7147 | 0.19 | 0.3 | 1.15 | 0.1 | 1.25 | |||

| 1.5920 | 0.2 | 2 | 0.5 | 0.4 | 2 | 0.035 | 0.035 | |

| 1.5752 | 0.17 | 3.25 | 0.55 | 0.4 | 0.75 | |||

| 1.5732 | 0.13 | 2.5 | 0.55 | 0.25 | 0.75 |

جوشکاری فولاد سمانته

جوشکاری فولادهای سختی سطح یک فرآیند عملیات حرارتی است که بر روی این فولاد های کربن دار انجام می شود تا بتوانند فولادی با متریالی تولید کنند که سطح یا پوسته بیرونی سخت تر و مقاوم تر از فضای داخلی یا هسته اصلی آن باشد.

بدین معنی که هسته یا مغزی فولاد سمانته در برابر این عمل حرارتی بدون شکل و تغییر می ماند و متریالی نرم و با چقرمگی مطلوبی خواهد داشت.

در این فرآیند سطح بیرونی یا پوسته فولاد تا عمق کنترل شده با جوشکاری یا حرارت دادن قطعه در عملیات حرارتی کربن دار، پر می شود.

اندازه عمق کربن سازی به میزان کربن مورد استفاده و زمان و گرما یا حرارت جوشکاری وابسته است.

معمولا مناسبت ترین فولاد های سمانتاسیون به منظور بالا بردن میزان نرمی مغزی یا چقرمگی، حاوی کربن زیر 0.3 درصد می باشند.

تولید انواع فولاد سمانتاسیون با گرید های گوناگون به شرایط دما در طی مدت زمان سخت شدن پوسته برای به دست آوردن عمق مورد نظر بستگی دارد.

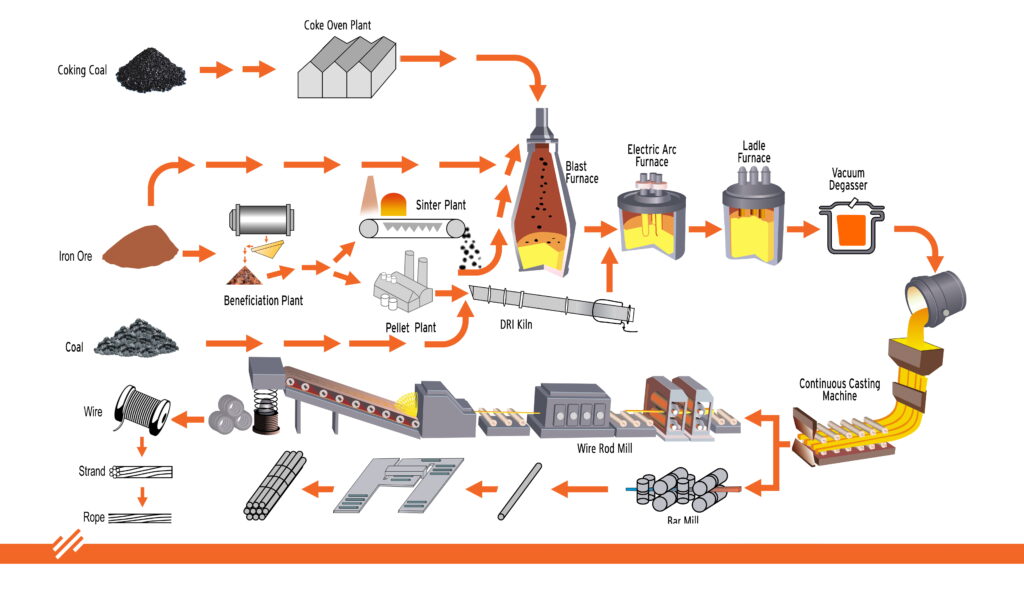

روش های عملیات حرارتی فولاد سمانتاسیون

عملیات کربورایزینگ همان عملیات کربن دهی فولاد است، که در طی آن، فولادی با سطحی سخت به روش های متفاوت تولید می شود.

در این روش، عملیات سخت کاری از طریق نفوذ ماده شیمیایی کربن بر روی پوسته فولاد به منظور افزایش میزان کربن سطح فولاد انجام می شود.

ویژگی های فیزیکی فولاد به لحاظ افزایش سختی سطح و مقاومت در برابر سایش بهینه می شود.

به طور کلی از روش های متنوعی برای سمانته کردن فولاد استفاده می شود.

- کربورایزینگ مایع

- کربورایزینگ جامد

- کربورایزینگ گازی

- کربورایزینگ خلاء

- کربورایزینگ پلاسما

انواع فولاد سمانته

-

فولاد سمانته نیکل دار

این نوع فولاد همانگونه که از نامش پیداست دارای مقادیری از آلیاژهای کرم و نیکل هستند و در برابر فشار و سایش مقاوم و مستحکم می باشند.

-

فولاد سمانته غیر نیکلی

این نوع فولاد فاقد آلیاژهای نیکل و کروم هستند و به فولادهای سمانته غیرنیکل دار نیز معروف می باشد.

مشخصات فنی فولاد سمانته

تولید و ساخت انواع فولاد سمانته در فرآیندها و روشهای مختلف با استانداردهای متفاوتی انجام می شود.

همانطور که اشاره شد فولاد سمانته در دو دسته نیکل دار و غیر نیکل دار تولید می شود و البته این نوع فولادها دارای گریدهای متفاوتی هستند.

سختی فولاد سمانته

یکی از ویژگیهای برجسته فولاد سمانته، سختی آن است. فولاد سمانته به دلیل دارا بودن میکروساختاری پیچیده و یکنواخت، دارای سختی بسیار بالا و مقاومت عالی در برابر سایش و فشار است. این ویژگیها باعث میشود فولاد سمانته در بخشهایی مانند صنایع خودروسازی، صنایع هوافضا، ابزارآلات برش و دیگر صنایع فلزی استفاده گستردهای داشته باشد.

سختی فولاد سمانته به ویژگیهای مورد نیاز هر کاربرد و بخش مربوطه بستگی دارد. برای بعضی موارد، سختی بسیار بالایی نیاز است تا فولاد مقاومت لازم را در برابر ضربه و سایش داشته باشد، در حالی که در برخی موارد دیگر، ممکن است سختی کمتری مورد نیاز باشد تا انعطافپذیری و کارایی بهتری را فراهم کند.

سخت کردن سطح قطعات عملیات حرارتی به چند روش انجام می شود؟

روش های مربوط به عملیات حرارتی در فولاد های سمانته بسیار دارای اهمیت هستند. زیرا این عملیات باعث سخت شدن سطح آن می شود. در نتیجه مقاومت خوبی را در آن به وجود می آورد. عملیات حرارتی به شرح زیر است:

- عملیات حرارتی-شیمیایی یا نفوذی

یکی از مهم ترین عملیاتی است که باعث تغییر ترکیب شیمیایی سطح فولاد و یا عنصر جانشین برای داخل قطعات به کار می رود. این عملیات شیمیایی عبارت اند از: کربن دهی، نیتروژن دهی، کربن نیتروژن دهی، بور دهی.

- عملیات حرارتی موضعی

در این عملیات خبری از ترکیب شیمیایی نیست. در این روش از سخت کردن القایی و شعله ای بهره می برند.

- روش سخت کردن سطحی

یکی دیگر از روش هایی است که با سخت کردن سطحی انجام می گیرد. این روش ها عبارت است از: سخت کردن لیزری، پلاسمایی و پرتو الکترونی، عملیات حرارتی سطحی و کاشت یون ارائه می شود.

فرایند کربن دهی به سطح فولاد های سمانتاسیون چگونه انجام می شود؟

کربن دهی فرایند طولانی دارد. این فرایند می تواند با اضافه کردن کربن به سطح فولاد انجام گیرد. فرایند مربوط به کربن دهی در محدوده دمایی 850 -950 درجه سانتی گراد انجام می گیرد. بنابراین این محدوده دمای می تواند شامل، ساختار فولادی مانند آستنیت باشد. این فولاد دارای حد حلالیت بسیار زیادی است. بنابراین فولاد در این بازده برای زمانی مشخص، در ارتباط با مواد کربی قرار می گیرد. کربن اتمی از مواد کربن ده آزاد می شود، در نتیجه جذب فولاد می شود. با نفوذ کردن به داخل آن دیده می شود که سطح قطعه با فولاد ارائه می شود. همچنین فولاد پرکربن مغز سطح آن را ارائه می کند و فولاد کم کربن در مغز آن ارائه می شود.

فرایند کربن دهی به فولاد

روش های متداول کربن دهی فولاد سمانتاسیون در ایران به چه صورت انجام می گیرد؟

از جمله روش های کربن دهی در ایران، به سه روش جامد، مایع و گاز می باشد. این روش های کربن دهی برای محیط و مواد کربن ده بسیار مورد نیاز است. در نتیجه این سه گروه می توانند برای کربن دهی از عناصر مهمی باشند. جنس فولاد های سمانتاسیون نسوز است که با کمک آزبست و یا خاک رس آن را بسته بندی می کنند. این عمل باعث می شود که هیچ هوایی در آن وجود نداشته باشد. بنابراین جعبه تا دمای کربن دهی حرارت می بیند و در زمان مشخصی در این دما قرار داده می شود.

از واکنش های شیمیایی که در بسته بندی قرار دارد، منو اسید کربن تشکیل می شود. این گاز در سطح فولاد تجزیه می شود و درنتیجه به تولید کربن می انجامد. در دمای بالا کربن جذب سطح فولادی هم می شود که در نتیجه به داخل آن نفوذ پیدا می کند. همچنین کربن دهی گازی، قطعات فولادی در 900 درجه سانتی گراد در زمان معینی در محیط گاز یا مخلوطی از گاز ها که در سطح فولادی قرار دارد تجزیه و تولید می شود. همین امر به تولید کربن اتمی می انجامد.

روش های مربوط به کربن دهی فولاد های سمانتاسیون چگونه است؟

روش های بسیاری برای کربن دهی فولاد ارائه می شود که به شرح زیر است:

- کربن دهی جامد

- کربن دهی مایع

- کربن دهی گازی

- کربن دهی در خلع

- کربن دهی پلاسما

قیمت فولاد سمانته

قیمت خرید و انتخاب گرید فولاد سمانته براساس کاربرد فولاد مورد نظر، ویژگی های مورد نیاز مانند سختی سطح فولاد و میزان چقرمگی، میزان تحمل تنش و سایش، تحمل دمای حرارتی، اندازه و ابعاد قطعات یا شکل و فرم قطعات تعیین می شود.

البته نوع ترکیبات و آلیاژ های به کار رفته در فولاد سمانتاسیون و مشخصات فنی و اقتصادی از معیار های مهم تعیین قیمت می باشد .

قیمت های انواع فولاد سمانتاسیون با گریدهای متفاوت به دلیل نوسانات نرخ ارز همگی به روز اعلام می شود و لازم است جهت کسب اطلاعات بیشتر با کارشناسان و مشاوران فروش آهن آلات میرحسینی تماس بگیرید.

خرید فولاد سمانته

خرید فولاد سمانته با توجه به گرید و کاربرد آن میتواند متفاوت باشد. با توجه به توضیحات داده شده شما میتوانید با بررسی خواص مکانیکی و آنالیز شیمیایی هر فولاد انتخاب دقیق تری داشته باشید. شما میتوانید برای کسب اطلاعات بیشتر جهت خرید و انتخاب مناسب فولاد سمانتاسیون با کارشناسان ما در ارتباط باشید.

کلام پایانی

فولاد های سمانته یکی از مهم ترین فولاد هایی است که در صنایع به کار می رود. این فولاد دارای استقامت بالا است و در برابر ضربه مقاومت دارد. همچنین برای تولید آن از روش های حرارت دهی کربن استفاده می شود.

پرسش های متداول

این فولاد یکی از دیگر انواع فولادهای آلیاژی با کربن پایین ۰٫۰۷ تا ۰٫۲۵ درصد است و در ترکیبات آن آلیاژهای دیگری نیز وجود دارد. آلیاژهای کروم، نیکل، منگنز و مولیبدن و سیلیسیوم وجود دارد. این فولاد با چنین ترکیباتی با نام فولاد سمانته شناخته می شود و استقامت بالایی در مقابل فشار و اصطکاک دارد.

فولاد سمانته در صنایع مختلف من جمله حمل و نقل و خودرو سازی، ابزارآلات صنعتی و غیره بسیار مورد استفاده قرار می گیرد. از جمله صنایع مورد استفاده صنایع حمل و نقل، نیروگاه برق، آهنگری و ابزار آلات صنعتی، ماشین ابزار، شفت، جرثقیل