فولاد گرمکار

جدول فولاد گرمکار

کاتالوگ فولاد گرمکار

برای دیدن کاتالوگ فولاد گرمکار بر روی دکمه زیر کلیک کنید:

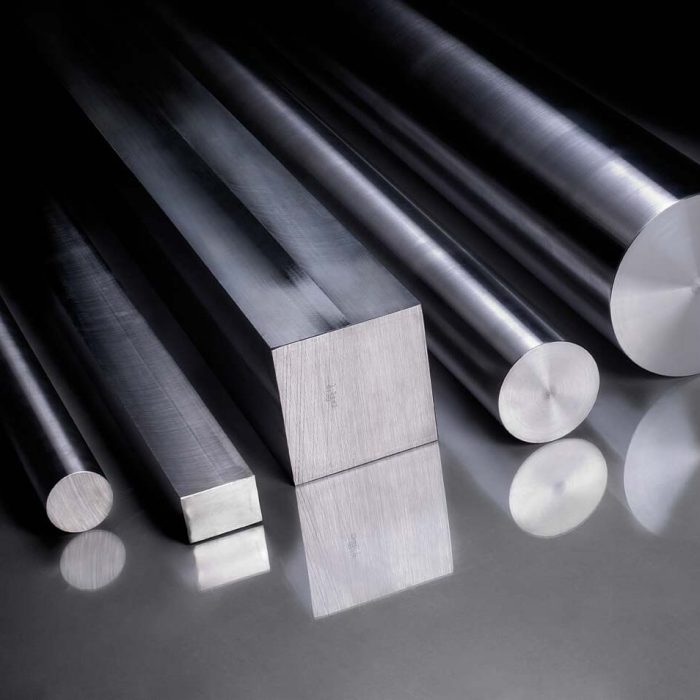

فولاد گرمکار به محصولات آلیاژی گفته میشود که در دمای بالای 316 درجه سانتیگراد توانایی حفظ خواص خود را دارند. فولادهای گرمکار به دوسته کلی تقسیم میشوند که در این مقاله به تفسیر مورد بررسی قرار خواهند گرفت. فولاد گرمکار دارای خواص و ویژگی های مهمی هستند و برای کاربردهای خاصی استفاده میشوند. برای تهیه فولادهایی مانند قالبهای تزریق، تیغه های قیچی و مهره سازی و …. کاربرد دارند. همچنین در صنایع مختلف مانند صنعت آهنگری، ریخته گری و صنعت ابزار بکار میرود.

آشنایی با ویژگی های فولاد گرمکار

فولاد گرمکار به عنوان یکی از فولادهای صنعتی شناخته شده است. فولاد ابزار گرمکار در مقابل سایش، اصطکاک و فشار در دمای بالا مقاوم است و در برابر سایش تا 450 درجه سانتیگراد را تحمل میکند. با ترکیب عنصر وانادیوم مقاومت حرارتی آنها بالاتر میرود. در واحدهای تولیدی گزینه بسیار ایده آلی هستند. محصولات ساخته شده با فولادها بسیار متنوع هستند و هر کدام دارای کاربرد ویژهای هستند. در زندگی روزمره امروزی، تقریبا بیشتر اشیائی که دور و بر ما هستند و با آنها سروکار داریم با فولادهای ابزار گرمگار تهیه و ساخته شدهاند. این محصول برای شکلدهی آلیاژهای مختلف آهنی و غیر آهنی به روشهای مختلف مانند ریخته گری، اکستروژن یا آهنگری مهندسی شده است. این نوع فولاد یکی از پرکاربردترین فولادهاست و آلیاژهای مختلفی در آن بکار رفته که هر کدام کاربرد خاصی دارد.

آنالیز شیمیایی فولاد گرمکار

مهمترین عناصر تشکیل دهنده فولاد گرمکار عبارتند از:

- کربن

- سیلیسیوم

- منگنز

- وانادیوم

- کروم

- مولیبدن

- نیکل

- تنگستن

- فسفر

- پتاسیوم

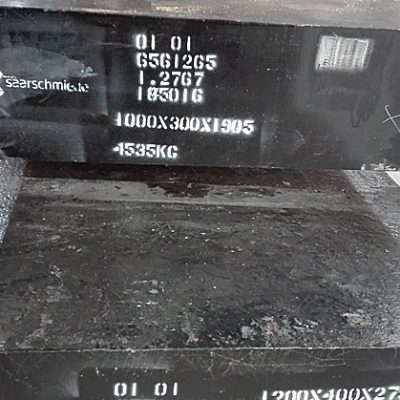

در جدول زیر آنالیز شیمیایی این عناصر را مشاهده میکنید

| گرید فولاد | کربن (C) | سیلیسیم (Si) | منگنز (Mn) | کروم (Cr) | مولیبدن (Mo) | نیکل (Ni) | وانادیوم (V) | تنگستن(W) | فسفر (P) | گوگرد (S) |

|---|---|---|---|---|---|---|---|---|---|---|

| 1.2581 | 0.35 | 0.15 | 0.4 | 2.5 | 0.3 | 9.8 | 0.035 | 0.035 | ||

| 1.2767 | 0.55 | 0.4 | 0.4 | 1.5 | 0.35 | 4 | 0.03 | 0.03 | ||

| 1.2714 | 0.55 | 0.3 | 0.9 | 1.1 | 1.7 | 0.1 | 0.002 | 0.005 | ||

| 1.2567 | 0.35 | 0.3 | 0.3 | 2.5 | 0.7 | 4.5 | 0.035 | 0.035 | ||

| 1.2367 | 0.4 | 0.5 | 0.3 | 4.8 | 2.75 | 0.6 | 0.03 | 0.02 | ||

| 1.2365 | 0.32 | 0.25 | 0.3 | 2.95 | 0.55 | |||||

| 1.2344 | 0.42 | 1.2 | 0.5 | 5.5 | 1.5 | 0.85 | 0.03 | 0.02 | ||

| 1.2343 | 0.4 | 1.2 | 0.5 | 4.8 | 1.5 | 0.4 | 0.03 | 0.02 |

انواع فولاد گرمکار

بطور کلی خانواده فولادها به دو دسته تقسیم میشوند، عنصر اصلی گروه اول مولیبدن و عنصر اصلی گروه دوم تنگستن است:

فولاد تنگستن دار

سه نوع فولاد 2542/1، 2567/1، 2581/1 دارای تنگستن هستند. این نوع فولادها در مقابل خستگی حرارتی و نرم شدن مقاومت بهتری دارند. در این گروه عناصر اصلی آلیاژی فولاد شامل کروم، تنگستن و کربن و وانادیم هستند. فولادهای ابزار گرمکار این گروه شکنندهتر هستند. این گروه عناصر آلیاژی بیشتری دارند و در برابر نرم شدن از خود مقاومت نشان میدهند.

فولاد مولیبدن دار

عناصر آلیاژی در این گروه مولیبدن، کروم و وانادیوم همراه با تنگستن و اندکی کربن هستند. مولیبدن فلزی است به رنگ نقرهای روشن که در فولاد نقش کاربید زایی را ایفا میکند. سه فولاد 2344/1، 2767/1،2714/1 در دسته فولادهای مولیبدن دار در فولادهای گرمکار هستند. چقرمگی و مقاومت در برابر شوک حرارتی بیشتری نسبت به گروه اول (فولادهای تنگستن دار) از خود نشان میدهند به همین دلیل به راحتی با آب سرد میشوند.

عملیات حرارتی فولاد گرمکار چگونه است؟

روشهای مختلفی وجود دارد که میتوان بوسیله آنها فلزات داغ را شکل داد. از جمله این روشها مهرزنی، سوراخکاری، غلطک کاری، اکستروژن کردن و چرخش هستند. دمای عملیاتی به عنوان بالاترین درجه حرارتی که فولاد با آن مواجه میشود درنظر گرفته میشود. عملیات حرارتی یا سختکاری فولادهای گرمکار را می توان در کورههای خلاء نمکی انجام داد. در ابزارهایی مانند قالبهای فشاری و اکستروژن، فلز به مدت زیادی در تماس با قالب قرار میگیرد، بنابراین درجه حرارت آن بسیار بالا است. برخی از فولادهای گرمکار سختی پذیری پایینی دارند و در دسته فولادهای H بر اساس استاندارد AISI قرار نمیگیرند. این دسته از فولادها در کورههای اتمسفری یا نمکی عملیات حرارتی میشوند. برای ایجاد مقاومت در شرایط کورههای خلاء نمکی، وجود استقامت نسبت به نرم شدگی حاصل از تمپرینگ و یا عملیات کشش و حفظ سختی در درجه حرارتهای بالا از معیارهای بسیار مهم در فولادهای ابزاری گرمکار بشمار میآید.

انواع ابزارآلات مورد استفاده درحوزه صنعت فولاد

انواع مختلفی از فولاد ابزارها که در صنعت فولاد استفاده میشوند با توجه به خاصیت، ویژگی و کاربرد به صورت زیر طبقه بندی میشوند:

- فولادهای گرمکار که انواع مختلف با کارایی مختلف هستند

- فولاد ابزارهایی که توسط آب دچار سختی شدهاند

- فولادهای تند بر که در دو نمونه تولید شده اند

- یک نوع خاص از فولاد ابزار که در مقابل ضربه و شوک می تواند مقاومت زیادی داشته باشد

- فولادهای سردکار که در روغن سرد قرار گرفته اند

- نوع دیگری از فولادها که کاربردهای خاصی در صنعت دارند و در موارد خاص استفاده میشوند

موارد کاربرد فولاد گرمکار

فولاد گرمکار به دلیل اینکه مقاومت بسیار بالایی در برابر گرما و فشار دارد ذوب و یا نرم نمیشود و به همین دلیل در بیشتر صنایع از آن استفاده میشود. در زیر به برخی از موارد کاربرد آن اشاره میکنیم:

- ساخت و تولید قالبهای تزریقی

- تهیه انواع سنبادهها

- ساخت ابزار و وسایل مورد نیاز برای سوراخ کردن یا حفاری

- ساخت قالبهای مورد استفاده برای پولکزنی و پتککاری

- ساخت ابزار آلات مخصوص مهرهسازی

- تولید رینگهای فشار دهنده

- تهیه فولادهای مورد نیاز برای تیغههای انواع قیچیها

- ساخت و تولید قالب دایکاست

- ماندرلهای سوراخ کن قالبهای آهنگری و شمش

چگالی فولاد گرمکار

فرمول چگالی فولاد

چگالی فلز را با تقسیم جرم (گرم) بر حجم (سانتی متر) آن محاسبه می کنیم.

چگالی = جرم / حجم

در مقایسه با بسیاری از فلزات دیگر، فولاد یک ماده بسیار متراکم است و چگالی فولاد 7.85 گرم بر سانتی متر مکعب می باشد.درصد هر عنصر مورد استفاده در فولاد متفاوت است و بر چگالی فلز تأثیر می گذارد. فولاد آلیاژی است که هم اتم آهن و هم کربن دارد بنابراین آلیاژهایی با مقادیر بیشتر آهن، چگالی بیشتری دارند زیرا آهن چگالی بیشتری نسبت به کربن دارد.

تقسیم بندی فولادهای H

- H1–H19 محتوای کروم – 5٪

- H20-H39 محتوای تنگستن – 9-18٪. محتوای کروم 3-4٪

- H40-H59 بر پایه مولیبدن

فولادهای گرمکار کرومیوم

این گروه از فولادهای H10 تا H19 حاوی کروم با افزودن تنگستن، مولیبدن، وانادیم و کبالت هستند. کربن در این گروه نسبتاً پایین نگه داشته می شود، حدود 0.35-0.40 درصد، و این، همراه با محتوای نسبتاً کم آلیاژ، باعث افزایش چقرمگی در سختی کاری معمولی بین 400 تا 600 HV می شود.

این گریدها بهویژه برای انواع قالبهای داغ، به ویژه قالبهای اکستروژن فلز سفید و قالبهای ریختهگری، قالبهای آهنگری، سنبهها و قیچیهای داغ سازگار هستند.

مزیت اصلی این گروه توانایی مقاومت بالا بخصوص زمانی است که در معرض مداوم تا دمای 540 درجه سانتیگراد قرار می گیرند.

فولادهای گرمکار تنگستن

همانطور که گفتیم فولادهای گرمکار به عنوان فولادهای گروه H تعیین می شوند و دارای 0.35٪ تا 0.45٪ کربن، 6٪ تا 25٪ کروم، و وانادیم، مولیبدن و تنگستن به عنوان سایر عناصر آلیاژی هستند.

انواع H21 تا H26 فولادهای گرمکار را تشکیل می دهند. این فولادها دارای مشخصات مشابه با سایر فولادهای تندبُر هستند.

فولاد گرمکار نوع H26 در مقایسه با فولاد تندبُر T1 دارای کربن کم است. عناصر آلیاژی اولیه فولادهای گرمکار تنگستن شامل تنگستن، کربن، کروم و وانادیم است.

تنگستن برای مدت طولانی برای آلیاژ کردن فولاد استفاده شده است و کاربید بسیار سخت و تنگستیت آهن را تشکیل می دهد.

با این حال، محتوای تنگستن بالا در این آلیاژهای فولادی آنها را بسیار شکننده می کند و باعث شکستگی آنها به جای خم شدن می شود.

در مقایسه با سایر انواع فولادهای گرم کار مانند فولادهای کرومیوم، فولادهای گرمکار تنگستنی برای کاربردهایی که از خنک کننده آب در حین استفاده استفاده می کنند مناسب نیستند.

تنگستن به دلیل استحکام در دمای بالا، چقرمگی و مقاومت در برابر رشد دانه، عمدتاً در فولادهای ابزار شکلدهی گرم استفاده میشود.

فولادهای گرمکار مولیبدن

فولاد آلیاژی کروم-مولیبدن (یا کروم مولی)، آلیاژی است که برای استفاده در فشار و دمای بالا استفاده می شود.

فولادهای گرمکار مولیبدن شامل انواع H42 و H43 می باشد. آنها حاوی کروم، مولیبدن، کربن، تنگستن و وانادیوم هستند.

به دلیل مقاومت در برابر خوردگی و مقاومت در برابر حرارت و کشش بالا در صنایع ساختمانی، نفت و گاز، انرژی و خودروسازی استفاده می شود.

فولادهای ابزار کار داغ مولیبدن دارای مقاومت ضربه ای خوب و تغییر شکل و مقاومت در برابر سایش در دمای کار معمولی هستند.

آنها ماشینکاری عالی در شرایط آنیل شده دارند. آنها همچنین مقاومت در برابر حرارت بالا، و چقرمگی در دمای بالا را نشان می دهند.

مولیبدن نیز مانند کروم بر مقاومت به خوردگی فولاد تأثیر دارد. مولیبدن همچنین می تواند سختی، چقرمگی و استحکام کششی فولاد را افزایش دهد.

H42 آلیاژ اصلی فولاد کار داغ مولیبدن است. ترکیب فولادهای گرمکار مولیبدن مشابه فولادهای تندبُر مولیبدن و همچنین فولادهای تنگستنی گرم کار است.

خواص فولادهای گرمکار

- مقاوم در برابر تغییر شکل و فرم در دمای بالا

- مقاوم در برابر ضربه.

- مقاوم در برابر سایش در دمای بالا.

- مقاوم در برابر شوک حرارتی.

- ماشینکاری خوب در شرایط آنیل شده.

کاربردهای صنعتی فولادهای گرمکار

فولاد گرمکار برای فرم دهی، برشکاری، حرارت دهی و سوراخکاری قطعات ساخته شده از آهن و فلزات غیر آهنی و همچنین مشتقات آلیاژی در دماهای بالا استفاده می شود.

- ساخت ابزارآلات

- ابزارهای ریخته گری

- قالب های شکل دهی قطعات مختلف

- ریخته گری تحت فشار

- قالب های آهنگری

- قالب های اکستروژن و سنبه ها

- اسپروبوش ها

- پین های هسته قالب ریخته گری

- فورج قطره ای و تولید شیشه ولوله

جوشکاری فولاد گرمکار

فولاد گرمکار تا 2.5 درصد کربن دارد و همچنین عناصر آلیاژی مانند منگنز، کروم، مولیبدن، تنگستن، وانادیوم و نیکل. را مشکل اصلی فولاد ابزار جوشکاری از سختی بالای آن ناشی می شود.

پس از گرما، جوش ها به سرعت خنک می شوند منبع برداشته شده و جوش فلز و بخشی از حرارت تحت تاثیر قرار منطقه سخت خواهد شد.

موفقیت در این جوشکاری بستگی به مهارت و تجربه جوشکار نیز دارد که عنصر حیاتی در به دست آوردن نتایج رضایت بخش می باشد و معمولا از جوشکاری به روش قوس الکتریکی برای این گروه از فولادها استفاده می شود.

کاربرد جوشکاری فولاد گرمکار

- نوسازی و تعمیر قالب ها

- ابزار ترک خورده یا فرسوده

- لبه های برش، به عنوان مثال در ابزارهای خالی کردن

- تنظیم خطاهای ماشینکاری در ابزار سازی

- تغییرات طراحی

قیمت فولاد گرمکار

بسیاری از عوامل دست به دست هم داده و باعث تفاوت قیمت فولاد گرمکار می شوند.

مواردی مانند کیفیت، پیچیدگی فرآیند تولید فولاد گرم کار، ترکیبات وآلیاژهای به کار رفته، ابعاد و اندازه های بزرگ و برند تولید کننده از جمله عواملی تاثیر گذاری هستند که باعث تغییر و تفاوت در قیمت ها می شوند.

نوسانات ارزی نیز تاثیر فاحشی بر قیمتها می گذارد که البته در مجموعه فروشگاه آهن میر حسینی قیمتها منصفانه ارائه می شود.

برای کسب اطلاعات لازم و خرید با ما تماس بگیرید.

پرسش های متداول

فولاد گرمکار چیست؟

محصولات آلیاژی که تا حداقل دمای 316 درجه سانتیگراد همچنان تمامی خواص خود را حفظ کنند، فولاد گرمکار میباشند

بیشترین موارد کاربرد فولاد گرمکار در چه زمینه ای میباشد؟

فولاد گرمکار در صنایع مختلفی مانند تولید قالب های تزریق و تیغه های قیچی و مهره سازی به کار میرود اما بیشترین استفاده آن برای ساخت و تولید قالب های دایکست میباشد.

سلام وقتتون بخیر

مرسی از اطلاعات خوبی که ارائه کردید

با سلام

فولاد گرمکار مناسب کدوم پروژه هاییه؟

با عرض سلام و خسته نباشید

فولاد گرمکار به دلیل خصوصیات و ویژگیهای خود برای انواع مختلفی از پروژهها مناسب است. معمولاً از فولاد گرمکار در پروژههای ساختمانی، صنعتی و تولیدی استفاده میشود. همچنین توجه داشته باشید که انتخاب نوع فولاد مناسب بر اساس نیازهای خاص پروژه، شرایط محیطی، و ویژگیهای فنی مورد نظر اهمیت دارد. همچنین، استانداردها و مشخصات فنی باید در نظر گرفته شوند تا از کیفیت و عملکرد مناسب فولاد گرمکار در پروژه اطمینان حاصل شود.

وقتتون بخیر ، کدوم فولاد رو میتونیم برای قالب های دایکست استفاده کنیم که هم نقطه ذوب مناسبی داشته باشه هم قیمت به صرفه؟؟

ممنون میشم حواب بدین

سلام وقتتون بخیر

با توجه به توضیحاتی که دادین محصول مد نظر در لینک زیر میباشد

https://ahanmirhosseini.com/product/%D9%81%D9%88%D9%84%D8%A7%D8%AF-%DA%AF%D8%B1%D9%85%DA%A9%D8%A7%D8%B1-1-2567/

متریال کاستومایز شده هم دارید؟

سلام

بله برای سفارش محصول مورد نظر میتوانید با کارشناسان ما در ارتباط باشید.

سلام وقتتون بخیر میشه آنالیز شیمیایی عناصر فولاد گرمکار رو هم قرار بدید؟

سلام ممنون از پیشنهادتون به زودی در آپدیت جدید اضافه خواهد شد